来源:《现代化工》2024年第9期

作者:黄家俊,石明岩,熊祖鸿,鲁敏

重点介绍了当前有机固废资源化制氢的研究现状和技术原理,包括生物处理和热化学处理2种主要技术途径;总结了各种技术的优缺点以及在实际工程中面临的挑战,并展望了未来的研究方向,为有机固废资源化制氢研究提供重要参考。

随着我国人口和经济水平的迅速发展,人类生活和工业发展产生的有机固废日益增多。有机固废指生活垃圾、工业废料、农林废弃物等含有大量有机物质的废弃物,不仅成分复杂,有机质含量高,而且含大量病原菌和重金属。据城乡建设统计年鉴和生态环境统计年报报道,我国2021年度生活垃圾清运量达到24869万t,全国一般工业固体废物达到39.7亿t,综合利用量22.7亿t,处置量为8.9亿t。若不及时加以处理,这些污染物可能随降水渗透到地表水或地下水中,严重污染当地水源环境。与此同时,由于有机固废有机质含量高,具有可生物降解性或可燃性,潜力巨大,综合利用途径广泛,若能实现有机固废的资源化利用,创造附加价值的同时提高有机固废的利用效率,完全符合我国可持续发展的“双碳”战略目标。

本文中对有机固废资源化制氢的研究现状进行了简要回顾,重点介绍了不同种技术制氢的原理和研究努力。总结了各种技术的优缺点、实际工程中遇到的问题,突出了当前研究趋势,并对未来研究做出展望,可为有机固废资源化制氢研究提供一定的参考。

1

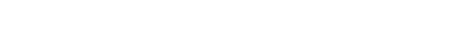

有机固废微生物电解池制氢是利用微生物在电化学条件下将有机固体废弃物代谢分解产生电子和质子,电子被转移到阴极,而质子在阳极生成氢气。它的优点在于可以实现废物处理和氢气生产的联动;如图1所示,微生物电解池按结构可分为单室和双室微生物电解池,区别在于双室微生物电解池中的阳极和阴极之间有一层膜,而单室微生物电解池没有这层膜。

图1 双室和单室MEC的示意图

所谓双室微生物电解池就是由2个腔室组成,分别为阳极室和阴极室,两室间用离子交换膜隔开,可提高氢气纯度,同时还能限制微生物对氢气的消耗。Wang等设计了将铁离子作为氧化剂的玉米秸秆双室微生物电解制氢系统,利用Fe3+、Fe2+的氧化还原可将部分玉米秸秆降解成一些小分子,在恒定电流密度为15 mA/cm2时,电解制氢的法拉第效率可达92.34%,氢气产率大于0.1 mL/min。尽管双室MEC产生的氢气纯度较高,但与此同时,也存在一个问题,膜的成本较高,且容易形成pH梯度,造成损失,最后形成更高的膜电阻,导致微生物电解池氢气产量下降。

为了解决双室电解池所遇到的问题,一种新的电解池结构出现了。单室电解池由于无膜设计,最大限度地减少了膜损失,pH梯度降低,阴极氢回收率达到78%~96%,同时简化了电解池的结构。但单室MEC也会导致产生的部分氢气被甲烷微生物消耗,生成甲烷导致氢气纯度下降。为了解决这一问题,提高氢气回收率和减少甲烷产生,研究学者们做了不少研究。例如,Cui等开发了一种在碱性条件下的单室微生物电解池,旨在抑制甲烷生成,增强氢气生产,这种单室MEC可实现产气中氢气体积分数达到85%~90%,甲烷体积分数低于15%,总能量回收率最高达到75%。

总的来说,微生物电解池技术还不够成熟,目前处于探索和研究阶段,缺乏成熟的实际工程应用案例,而且有机固废一般具有较高的腐蚀性,这对电极材料的要求比较高,对于原料要求也比较高,需要进行分类、清洗和干燥等预处理过程,而且微生物电解池系统额外的能量输入导致成本较高、耗能大。一些学者的实验结果发现微生物电解池产氢总量较低。例如,微生物电解池降解脱水污泥有机物和制氢的研究说明了过于复杂、难以被利用的原料使用微生物电解池方法的不可行性,其最大氢气产量只有0.038 m3/(m3·d),阴极氢回收率最大仅20.05%,试验效果不尽人意。

生物发酵制氢是一种通过利用微生物发酵代谢产生氢气的技术。这种技术具有环境友好、储能效率高等特点,被广泛应用于生物质能源转换和废弃物处理等领域。它的原理是利用厌氧菌在缺氧条件下通过代谢有机物质释放出酸性代谢产物,降低培养基的pH,从而促进氢气的产生。在产氢过程中,厌氧菌首先将有机物质呼吸为有机酸和CO2,并且产生少量的氢气。然后,厌氧菌利用产生的氢气和有机酸为底物,通过酸化反应和还原反应产生大量的氢气和二氧化碳。

Li等通过连续挡板生物反应器暗光发酵组合系统,以玉米秸秆酶解产物为碳源,实现了氢气产量的最大化(12.73 L/d)。Zhang等比较了3种发酵方式(光发酵、暗发酵和暗光共发酵)对玉米秸秆生物制氢的效果,发现光发酵的制氢效果最好,最大氢气产量可达141.42 mL/g,最大氢含量为58.90%,能量转换效率为10.12%。

此外,生物发酵制氢也存在一些明显的短板。由于有机固废的组成和性质的差异,以及生产过程中微生物的生长受环境因素的影响,导致制氢效率不稳定,而且生物发酵制氢并不适用于所有类型的有机固废,像木材和纤维素等难降解的生物质不容易被微生物降解,导致该技术对原料要求较为严苛。

2

有机固废热化学制氢是有机固废在高温条件下发生热解反应生成气相产物同时发生各类重整反应获取混合气体(主要包括CO、CH4、H2、CO2等)的过程。目前在热化学领域应用较多的3种技术为等离子体汽化、超临界水汽化和热解汽化。

等离子体汽化制氢是指在等离子体的作用下,将天然气、煤等碳质物质与空气或氧气在高温下制取氢气的过程。原理是利用高温气态等离子体处理碳质物质,包括天然气、煤、垃圾等,即通过加入适当的氧化剂(如空气和氧气),使其被加热至高温状态并形成等离子体,然后碳质物质在等离子活性状态的热环境中发生裂解反应,生成氢气、一氧化碳、二氧化碳等气体。

该技术产生的合成气氢气含量高于其他方法,废气排放比其他方法清洁许多,而且炉渣可用作建筑材料,提高工艺的经济效益。目前该技术较为成熟,具有比较高的安全性和稳定性,在国内外均有实际工程应用,产生的氢气纯度较高。又因其可在极高温下生产无焦油或少量焦油的合成气而受到广泛关注。

Xu等对食物垃圾进行等离子体汽化制氢研究,氢气生产能力为6.47 t/t,产品成本为2449.82美元/t,㶲效率为31.44%。可以看出,由于等离子体的高功率、高温条件,虽然能够获得质量较好的氢气,但也使得该技术成本较高,阻碍了该技术的广泛应用。针对这一问题,Ma等将空气和蒸汽一起作为汽化剂,显著提高了等离子体汽化效率,㶲效率最高达到80.04%,能量回收率达到93.67%。该技术缺点是能耗较大,高温注定了等离子体汽化的成本高昂,设备成本和运行成本较高,且该技术是以碳质物质为原料,原料适用范围相对较窄。

水在超临界状态物理性质会发生变化,具有强大的溶解能力。这项技术的原理是利用高温高压的超临界水对有机固废进行加热和氧化,将有机物质分解为气态产物,并生成可再生能源氢气。此外,该技术还可以降低有机固废的体积,减少对环境的占用和污染。同时,氢气也是一种清洁的能源,可以替代传统的化石燃料,具有很高的应用潜力。

Wei等在研究吲哚的超临界水汽化时,使用过氧化氢为氧化剂,过氧化氢产生的OH·自由基可以促进蒸汽的重整和中间产物的分解,当氧化系数为0.6时,氢气汽化效率达到最大值为60.3%,是不投加氧化剂的2倍左右。为了提高汽化效率,使用合适的催化剂也是不错的选择,可以快速提高汽化效率和氢气产量。Yu等使用载镍沸石作为脱碱木质素超临界水汽化的催化剂,发现这种催化剂最高可使氢气产量从3.14 mol/kg提高到6.20 mol/kg。不同催化剂可能在不同汽化阶段发挥作用,利用不同催化剂的协同作用,也可以提高汽化效率。

对原料进行合适的预处理或者与其他物质共汽化,也是一种提高汽化效率和氢气产量的有效方法。Zhu等提出了一种高效制氢的两步法,即亚临界解聚与超临界水汽化相结合,发现碱性亚临界液态水可以破坏褐煤的氢键,抑制副反应进行,从而达到高效制氢的目的。Cao等对碱木质素和塑料的共汽化研究中发现,碱木质素和塑料间发生了协同作用,碱木质素中的碱盐催化了塑料的解聚重整,提高了氢气产量,最高获得了63.3 mol/kg的氢气产量。

超临界水汽化技术具有潜在的环境和资源优势,但也存在高能耗、设备成本高昂、腐蚀性和产物处理等挑战。它通常更适合特定类型的有机废物处理,特别是当可以实现高效的资源回收时。因此,它需要细致的工程设计和优化,以克服其缺点并最大限度地发挥其潜力。

有机固废热解汽化制氢技术是一种将生物质、废弃物等有机固体物质转化为氢气的技术。热解汽化可以在高温条件下将碳质原料转化为氢气,具有相对高的能源效率,这可以提高氢气的产生效率,又将废物转化为有用的产物,减少废物排放,有助于减轻环境负担,具有能源和环境双重效益。

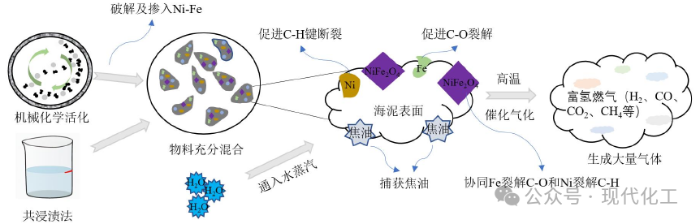

周梅利用机械化学法对海泥进行改性,如图2所示,制备了Ni、Fe和Ni-Fe基3种催化剂,相较于未改性海泥,Ni-Fe改性海泥催化剂使污泥汽化产气的氢气产率达到最高7.708 mol/kg,提高了68.04%。Mauerhofer等对软木进行双流化床蒸汽汽化,使用石灰石作为催化剂,最高可以产生体积分数为47.4%的H2,而且发现产物中焦油浓度降低,说明石灰石对于制氢和裂解焦油有积极作用,但同时也发现了石灰石的耐磨性低,使用寿命不长。Walid等将质量分数2% Pt的4Ni1Pt负载在Ti-Al催化剂上,对微塑料废物进行热解催化蒸汽重整,提高了催化剂的还原能力和稳定性,氢气产量最高可达到64%。Fabrice等研究了CaO对生物质汽化产氢的影响,发现CaO不仅可以作为CO2吸收剂,还能催化挥发物汽化产生更多的氢气,加入CaO后,氢气体积分数从原来的21.93%显著增加到42.69%。

图2 海泥负载金属催化污泥蒸汽汽化原理

图2 海泥负载金属催化污泥蒸汽汽化原理

3

(1)生物制氢具有工艺简单的优势,相比于热化学制氢,生物制氢CO2的排放较低,能减少温室气体的排放。但该技术对于原料的要求较大,通常需要进行预处理才能被充分利用,且氢气产率较慢,像微生物电池技术,对于电极材料的选择较为苛刻,而生物发酵制氢对于原料的要求也较大,对于一些难降解的有机固废,发酵效率较低。尽管生物制氢具有优越的环保性和可再生性,但该技术还未成熟,产氢量较少,需要进一步地研究和开发。

(2)热化学制氢提供了制取高纯度氢气的有效方法,产氢速率快,且品质较高,克服了生物制氢原料选择困难的缺点,工艺运行稳定。但该技术CO2排放量大,若没有妥当处理,将会加剧全球变暖形势,且由于需要外界提供大量热能,能耗较大导致成本较高。汽化过程中通常会有副产物生成,如焦油等,需要进行后续处理和回收,增加了工艺复杂度。相比于生物制氢,热化学制氢在工程上具备更高的优势,有望实现大规模制氢。3种常见的热化学制氢技术优缺点总结如下。

①等离子体汽化制氢技术可以利用各种碳质材料制氢,同时也可以产生其他有用的化学品,废气相比其他2种热化学处理方法要清洁许多,但成本较高。未来如果能够克服技术和经济挑战,等离子体汽化制氢有可能成为未来制氢的重要方式之一。

②超临界水汽化制氢技术是利用高温高压的超临界水将有机固废分解成气态产物,将有机固废高效转化为氢气。但有机固废超临界水汽化技术目前仍然存在一些挑战和限制,未来需要加强相关技术进一步的研究和发展,提高能源效率和降低成本,以促进该技术在实际工程中的推广与应用。

③热解汽化制氢技术是一种将有机固废转化为氢气的技术,具有能源和环境双重效益。但目前热解汽化制氢技术仍存在一些问题,如产氢效率不理想、成本高、催化剂可再生困难等,未来需要开发一种高效、可再生循环利用的催化剂,同时降低氢气提纯成本和完善汽化体系结构,在实现提高汽化制氢效率的同时,达到降低成本的目的,以期实现有机固废大规模制氢。

END