近年来,硅基材料因诸多优点被广泛应用于锂离子电池负极材料。首先,硅具有约为4200mAh/g的超高质量比容量,大约是石墨的十倍。其次,硅负极的放电电位平台相对较低,在与正极配对时会产生较高的工作电压,从而在整个电池中产生较高的能量密度。第三,地壳中的硅元素含量很高,生态友好,同时硅还具有良好的环境相容性、低毒性和相对稳定的化学性质等优点,这些都使硅成为商业石墨负极最有希望的替代品之一。

然而,在锂离子电池充放电过程中,硅的体积变化会导致活性材料脱落和固体电解质界面膜的持续破裂,从而导致电池循环寿命短和快速的容量衰减。而碳复合可以弥补这一缺陷。碳材料具有相对稳定的结构、循环时有限的体积膨胀、优异的导电性、机械柔性、热稳定性和化学稳定性,不仅充当缓冲壳以减轻体积变化,而且降低了硅与集流体之间的接触电阻。

硅碳负极材料中,对硅的存在形态研究较多的有零维(0D)、一维(1D)、二维(2D)和三维(3D)。0D的硅纳米颗粒具有较小的粒径,不易断裂或发生粉化,能够有效缓解循环过程中硅的体积膨胀,但同时会增加初始的不可逆容量损失,即降低初始库仑效率;1D硅的小直径在很大程度上避免了材料中发生断裂,并显示出良好的应力和体积变化适应能力,但是在与导电剂、黏结剂混合制浆的过程中,具有一维形貌的活性材料易破碎和坍塌;2D硅薄膜/纳米片缩短了锂离子的扩散距离,有利于提高充放电速率,在循环中体积膨胀和收缩效应较小,但是能量密度较低且生产放大困难;3D结构通常具有大表面积和高表面积体积比,可弥补0D大颗粒的缺陷,如巨大的体积膨胀,颗粒粉碎导致的接触丧失及电极材料剥落等。

为了得到满足锂离子电池应用需求的硅基负极材料,需要同时考虑更高的容量和ICE、更好的容量保持率、良好的振实密度、硅含量、简单的制造方法和低的生产成本。以下综述了近年来不同维度的硅与碳的复合材料的研究进展,从结构的调控、复合材料的制备、应用性能的提升三个方面对硅基负极材料的改性策略进行介绍,并对硅碳负极材料的未来发展进行展望。

1.1 0D硅颗粒

硅碳负极中0D硅材料通常为尺寸为纳米级的不同形态的颗粒。相对于大块的颗粒,纳米级的硅更不易断裂或发生粉化,并且能够缓解循环过程中硅的体积膨胀。其较小的粒径和较大的比表面积缩短了锂离子的传输距离,可以部分减少或避免机械应力在充放电过程中引起的巨大体积膨胀。

1.2 1D硅材料

目前广泛研究的1D硅材料有硅纳米线、硅纳米管等。1D硅纳米结构的小直径在很大程度上避免了块体或微米级材料中可能发生的断裂,并显示出良好的应力和体积变化适应能力。此外,1D硅纳米结构通过活性材料与导电网络之间更好的电接触而具有良好的导电性,并且在电极与电解质界面上呈现较低的阻抗。

1.3 2D硅材料

2D硅薄膜/纳米片是近年来发展起来的一种新型硅纳米颗粒拓扑结构,具有独特的平面纳米结构,表面积大,表面化学性质丰富。薄膜电极的电化学性能远优于微尺度粒子和普通的一维结构材料。通常,致密的硅基薄膜对于锂离子电池的实际应用是必不可少的,但是薄膜在锂化时会产生较大的应力,导致表面开裂从而影响其电化学性能。因此,质量负载密度和对薄膜基材的强附着力是决定电化学性能的关键因素。

1.4 3D硅材料

目前广泛研究的3D硅材料一般为多孔硅。多孔硅常以块体硅为前体,块体硅具有间接能隙和较低的比表面积,具有低成本、高容量的优势,但由于颗粒尺寸较大,容易发生粉化或破裂。多孔结构的硅避免了这一缺点,同时又具有较高的振实密度。多孔结构的设计概念类似于核壳结构,为硅的体积膨胀提供了足够的空间来缓解硅在充放电过程中的体积膨胀,相应减少粒子接触从而缓解容量的损失。因此,多孔硅/碳复合材料的电极在循环过程中能够更好地稳定结构。此外,较大的比表面积和均匀分布的通道缩短了锂离子的扩散路径,提高了复合材料的反应活性,从而提升倍率性能。

2.1 水热法

水热法成本低、效益高,是常见的碳包覆硅的方法。水热过程环境友好,能够避免杂质的引入,制得的材料分布均匀,使碳能够均匀地包裹在硅的表面。

Fan等采用水热法制备了一种亚微米级核壳结构Si@C-Ni,该结构中球状的硅与碳纳米线和石墨烯纳米片交织在一起。无序碳在金属Ni的催化下形成碳纳米线和石墨烯纳米片,与Si@C微球相互缠绕,增强了材料的导电性和电化学稳定性。Si@C-Ni负极具有优异的循环性能,在0.2C电流下循环1000次后,仍保持1548.9mAh/g的比容量。

2.2 热处理

高温热解有利于聚合物作为碳源、纳米硅或氧化硅为硅源,由于易将聚合物转化为无定形碳,在惰性气氛下高温热解生成碳包覆硅材料。聚合物高温热解产生的非晶碳孔隙结构更丰富,能更好地适应硅基材料的体积变化。

Tran等将聚苯乙烯渗透到多孔硅中,采用低温热裂解接枝工艺,在360°C的氮气流下对聚苯乙烯进行热分解,渗透的聚苯乙烯被分解成富含苯基的苯乙烯碳碎片,从而在多孔硅表面形成碳涂层,形成por-Si@PS结构。por-Si@PS通过接枝富含苯基的Si-C基团形成的强钝化层,使其具有抗腐蚀性电化学试剂的弹性界面性质。

热裂解技术还可应用于0D硅颗粒的生产,Ryu等报道了一种分子水平的硅碳复合材料,通过硅烷热裂解和随后的机械研磨,在循环过程中无序硅碳键发生电化学解离和重组,无序硅碳键的电化学解离产生了亚纳米硅,并密集地嵌入在3D碳框架中。Chen等以聚偏氟乙烯(PVDF)和纳米硅为原料,采用高温热解法成功制备了氟功能化核壳型硅碳复合材料。该结构能够抑制SEI膜形成过程中的副反应,Si-F键增加了硅负极的界面稳定性。

2.3 静电纺丝技术

硅基材料在循环过程中,面临着因材料粉化或膨胀引发的材料从集流体上脱落的问题,静电纺丝技术得到的自支撑材料能够有效避免这一问题,并减少生产成本。Li等采用同轴静电纺丝技术制备了硅碳纳米纤维负极材料,硅颗粒被碳纳米纤维构成的外壳包裹有效解决了硅粉化和体积变化的缺点,高导电性的N−炭化聚丙烯腈碳层加快了锂离子的扩散和电荷的传输。Zhu等制备了一种无粘结剂的自支撑电极,将镁热还原SiO2得到的硅纳米球(SHC)、聚乙烯吡咯烷酮(PVP)、聚丙烯腈(PAN)溶解在N,N-二甲基甲酰胺(DMF)中,静电纺丝后得到黄棕色薄膜。煅烧过程中炭化的PAN/PVP包裹在SHC上,自组装成相互缠绕的微球,微球由均匀浸渍硅纳米点(SHC)的空心碳纳米球组装而成。微球的结构设计不仅可以避免单个纳米颗粒振实密度低和易发生团聚的缺点,而且可以避免与电解液的副反应,减少电极与电解液的接触面积。

2.4 球磨法

球磨法具有操作简单、成本低、可扩展、成品率高等优点,而且还具有规模化生产的潜力。硅在长时间的机械应力条件下分散或嵌入到碳基体中,球磨产生的界面空隙可以容纳硅的体积膨胀。Mu等通过固相球磨和液相涂覆的方法,制造出低成本和可扩展的三维亚微米/微米硅颗粒,并将其固定在坚固的石墨-碳结构中,使用正己烷作为分散剂,在500rpm下球磨商用硅粉30小时,然后添加片状石墨粉,并在500rpm下继续球磨2小时。球磨完成后,混合物在60℃的烘箱中干燥,球磨后微米硅与石墨均匀混合,标记为Si/G。将一定量的煤焦油沥青溶解在四氢呋喃中,然后将Si/G添加到其中,机械搅拌该混合物6小时。将得到的粘性粘稠的混合物在900°C下在含有5%H2的氩气下煅烧6小时,加热速率为5°Cmin-1。热解材料被粉碎并过筛后煤焦油沥青成功包覆在其表面,标记为Si/G@C. 该方法所制备的硅-石墨-碳复合材料具有稳定的封装三明治结构,具有83.7%的高初始库仑效率、优异的循环稳定性和显著的速率性能。

2.5 喷雾干燥法

对于硅碳复合材料,喷雾干燥技术能够在热气氛中快速干燥浆料或液体,同时实现一致的大小分布。Yang等以回收的硅和木质素为原料,通过简单的喷雾干燥法成功合成了硅/碳空心微球。该合成过程主要包括喷雾干燥和热解两步。首先,将回收的硅、木质素和PVP混合前驱体悬浮液雾化,得到粒径为微米级的液滴;而后液滴在热风的推动下直接送入干燥室进行热处理,形成球形硅/木质素混合物。在此过程中,水溶剂的蒸发有利于碳在硅表面的均匀分布,进而在硅/木质素空心微球前驱体内自组装,特别是通过改变硅和木质素的添加量可以控制碳基体的质量比。Yan等通过喷雾干燥和镁热还原合成了多孔硅,将工业SiO2悬浮液在水中雾化干燥,得到多孔SiO2颗粒作为硅的前驱体。通过镁热还原法将SiO2颗粒还原为多孔硅,然后用化学气相沉积法包覆碳。

2.6 化学气相沉积法

化学气相沉积(CVD)是一种通过加热基底表面或其附近的气态反应物的化学反应来合成高质量薄膜或涂层的合成途径。在硅碳负极的生产中,通常采用硅烷气(SiH4)作为前驱体,以碳基/石墨为基底,实现硅碳复合材料的均匀生长;或是在金属催化剂的作用下,在材料表面均匀生长石墨烯纳米片,达到封装结构,增强材料稳定性的目的。Zhao等首先采用喷雾干燥法制备了碳纳米管微球,将其作为模板,利用流化床反应器中的化学气相沉积将纳米硅颗粒沉积在碳纳米管微球上。这是首次在流化床中通过CVD法原位合成碳纳米管包裹的纳米硅,不仅克服了常规CVD法产率低的缺点,还有效降低了纳米硅的制备成本,具有省时、节能、均匀等优点。

锂离子电池具有容量大、循环寿命长、能量密度高等优点,能够满足便携式电子设备和电动汽车等现代储能应用。要进一步提高锂离子电池的能量密度,必须采用具有更高容量和合适工作点位的新型电极材料。

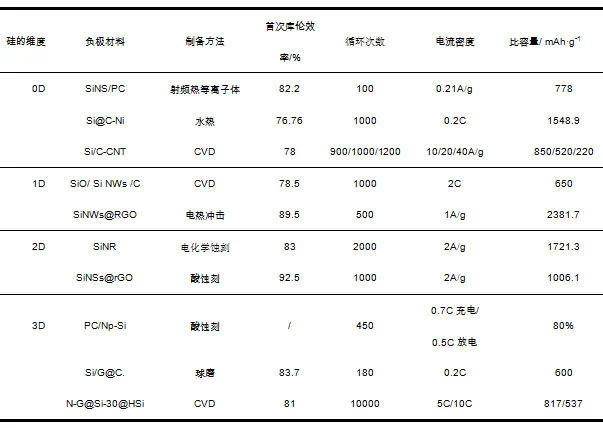

不同维度的硅材料构建的硅碳负极都能够提供优异的储锂容量。0D硅纳米颗粒与碳层构成的蛋黄壳硅碳负极是接近实际应用的电极材料之一,Hou等通过使用射频热等离子体系统,一步法大规模合成了硅纳米球(SiNSs),合成的SiNSs表面光滑且具有良好的分散性;再通过简单的球磨制备了核壳结构的硅纳米球/多孔碳(SiNs/PC)复合材料,硅纳米球均匀分散在碳基质中。该电极材料在210mA/g的电流密度下循环100次后,仍表现出778mAh/g的高容量,并良好保持微观结构稳定性。蛋黄壳结构是在核壳结构的基础上,在硅核和碳层之间引入额外的空隙。蛋黄壳结构的硅碳材料可以提高商用锂离子电池能量密度,外部的碳壳避免了硅与电解液的直接接触,并给内部的硅“蛋黄”充足的体积膨胀空间。但是其中空结构使其导电性较差、振实密度低,Zhang等通过简单的热处理方式,合成了一种碳壳内表面生长碳纳米管的蛋黄壳结构(Si/C-CNT#3),将硅纳米颗粒封装在碳壳内部。原位透射电镜图像中发现,硅纳米颗粒的大小在锂化过程中显著增加,在脱锂完成后恢复到其原始大小,证实了该结构良好的尺寸稳定性。Si/C-CNT#3在10、20和40A/g的高电流密度下,分别能够实现900、1000和1200次的长循环,并分别保持850、520和220mAh/g的容量,证明了Si/C-CNT负极优异的循环稳定性。

0D硅材料可通过缓解应力和提供有效的电子传输路径,使体积膨胀最小化,展现出优异的循环和倍率性能。Lu等提出了一种高效、高价值的回收策略,即在数毫秒内将光伏WSi转化为锂离子电池的高能量密度、稳定的硅纳米线。制备的SiNWs-76在1A/g的电流密度下进行了超过500次的超稳定循环,仍然具有2381.7mAh/g的高容量。Yang等成功地实现了直径可控的SiO/Si NWs的规模化生产,将其封装在石墨烯壳内。SiO/Si NWs具有独特的1D纳米结构——以硅为头部的SiO NWs。与原始SiO相比,非晶SiO NWs的各向同性扩展避免了截面开裂的可能性,提高了负极的稳定性,具有优异的循环性能和倍率性能,在2C的电流密度下循环1000次后仍能保持650mAh/g的可逆容量。此外,具有多个反应位点和较短扩散长度的SiO/Si NWs具有显著的赝电容性,可以克服LIBs作为高功率储能器件的动力学限制。

2D硅薄膜能够缩短锂离子的扩散距离,有利于提高充放电速率,Zhang等用一种简单的电化学微加工方法设计并合成了具有(110)晶面的硅纳米带(SiNR)。充分利用晶体取向的优势,以及无碳涂层、预氧化或掺杂等其他修饰,形成高离子电导率、高稳定SEI和长循环稳定性的2D硅负极,循环2000次后比容量保持在1721.3mAh/g(容量保持率为80 %),初始库仑效率为83%。Ren等通过刻蚀Al2O9Si3蒙脱石成功地合成了平均厚度小于2nm的超薄硅纳米片Si-NSs;Si-NSs在石墨烯基体上高度分散,通过静电自组装得到了Si-NSs@rGO复合材料。Si-NSs@rGO材料具有超高的倍率性能,在0.05A/g时容量为2395.8mAh/g;在10A/g的高电流密度时,容量保持在1727.3mAh/g;在2A/g下经历1000次长循环,循环的容量衰减率仅有0.05%,平均库仑效率高达99.85%。优异的性能归因于Si NSs的超薄性,大大提高了锂离子的扩散率和可逆性。

3D结构通常具有大表面积和高表面积体积比,电解液易扩散到开放的孔隙中,以确保锂离子快速、有效地传输到Si材料中,并降低由界面处锂离子浓度极化引起的粒子/电极界面阻抗。Huang等用CVD法和蚀刻法构造了一种掺氮三明治的创新设计石墨@硅@具有双连续多孔纳米结构的混合硅酸盐负极,标记为N-G@Si-30@HSi。在原位透射电镜测试中,N-G@Si-30@HSi电极在充放电过程中体积变化较小,说明它具有良好的稳定性,能够同时克服体积变化、导电性低和不稳定的固体电解质界面薄膜这些关键问题。在0.5C电流密度下,N-G@Si-30@HSi负极表现出高于1286 mAh/g的可逆容量、稳定的库仑效率和超过1400次长循环,并且没有明显的容量衰减,最高首次库仑效率为81.0 %;在5C和10C的高电流密度下实现10000次稳定循环,循环后仍分别保持817mAh/g和537mAh/g的高可逆容量。在纳米孔结构的制备过程中,原始的硅颗粒在高温下容易发生团聚,纳米孔收缩从而影响多孔结构的形成,对此Chae等报道了一种可扩展的方法,将微米级SiO高温惰性气氛下煅烧,促进歧化反应,并用氢氟酸进行蚀刻得到纳米多孔硅。并通过在高温处理之前在多孔硅内部浸渍石油沥青来保持多孔硅的纳米结构,组装的全电池通过0.7C充电和0.5C的放电测试,在450次循环时表现出稳定的循环寿命和80%的容量保持率。

近年来不同维度硅与碳复合材料作为锂离子电池负极的电化学性能研究成果如表1所示。

表1 锂离子电池硅碳负极材料的制备方法及电化学性能

硅的低导电性、循环过程中的巨大体积变化,以及SEI层的不稳定性,是阻碍其商业化应用的主要原因。单独使用硅电极或碳电极都不能满足新一代商用电池的要求,硅碳复合材料可以结合两者的优势,缩小劣势。在硅碳负极中,硅作为活性物质提供储锂容量,碳弥补了硅导电性差的缺点,并缓解硅在充放电过程中的体积膨胀。结合了两者优点的硅碳复合材料具有优异的电化学性能,现在已有一些产品投入了锂离子电池的实际应用,并不断的向商业化应用快速发展。

目前,新型硅碳负极材料的研究已经取得了显著的成果,但面向大规模应用仍面临着许多挑战,今后的研究方向涉及以下几方面:

(1)通过纳米结构调控来提升硅碳复合材料的振实密度,降低比表面积,提高硅碳复合材料中的硅含量;或通过表面改性稳定SEI膜,提高首次库仑效率,保证循环过程中平均库仑效率大于99.8%。

(2)从实际应用出发,重视成本和安全指数,在保证材料良好的电化学性能和稳定性的同时,将复杂的合成步骤简化,以符合大规模商业化生产的要求。

来源:《化工新型材料》2024年第5期