来源:《现代化工》2024年第9期

作者:万子岸,张振莉,王正元,李勍,刘克峰,高飞

以ISO/TS 14067、GHG Protocol和PAS 2050为依据,描述了炼化一体化型企业全厂碳排放和炼化产品碳足迹的核算方法,通过建立炼化一体化型企业单装置核算模型和全厂核算模型,分析了如何将间接排放分摊到各炼化产品中和不同碳排放分配方式的适用范围,并对未来炼化一体化型企业产品碳足迹核算的发展进行了讨论。

世界气象组织(WMO)2023年5月17日在官网发表文章《未来五年全球气温将创下新纪录》,文中提及,在2023—2027年间,全球近地表年平均温度有66%的可能性在至少一年中高于工业化前水平1.5℃以上;有98%的可能性,在未来五年中至少有一年,以及整个五年,将是有记录以来最热的年份。近二年,我国极端天气频现,导致产生各种各样的自然灾害。

因此,减少温室气体排放已经成为事关人类命运的重要议题。作为全球碳排放最多的国家,我国更应该制定科学完整的碳足迹核算体系,使碳排放管理精细化、数据化。2023年11月22日,国家发改委等五部门联合印发了《关于加快建立产品碳足迹管理体系的意见》,国家发改委有关负责人表示,产品碳足迹属于碳排放核算的一种,一般指产品从原材料加工、运输、生产到出厂销售等流程所产生的碳排放量总和,是衡量生产企业和产品绿色低碳水平的重要指标。

目前关于碳足迹核算的标准有ISO14040和ISO14067,但其中并没有碳足迹的具体核算方法。欧盟的ILCD手册提供了生命周期分析的方法描述,欧盟的PEF和PEFCR通用指南制定了对于生命周期研究更明确和完整的规范性要求。关于炼化一体化型企业产品碳足迹核算方法比较详细的资料还很少,比较详细的是美国阿贡实验室发表的关于炼厂产品碳足迹计算的学术论文。

1

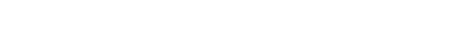

碳足迹计算使用的是全生命周期的概念,指从原料开采开始,一直到油品燃烧或塑料制品使用完废弃或回收利用为止。如图1所示,在整个生命周期中,虚线范围内是从原料进入炼厂、生产装置、到炼化产品出厂这个过程,属于炼化一体化型企业的碳排放及碳足迹的研究边界(虚线范围),炼化一体化型企业要对该边界内碳排放和碳足迹进行核算。

图1 炼化一体化型企业核算边界示意图

图1 炼化一体化型企业核算边界示意图

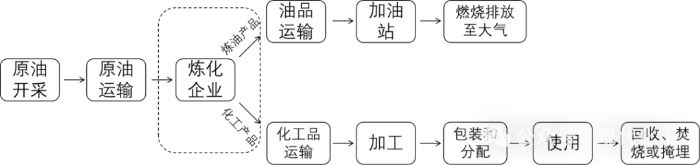

对炼化一体化型企业进行碳排放、碳足迹核算时,需要先识别出生产装置有哪些碳排放源。碳排放源可以分为直接排放和间接排放,如图2所示。

图2 炼化一体化型企业能源消耗及碳排放源示意图

图2 炼化一体化型企业能源消耗及碳排放源示意图

直接排放包括:炼厂燃烧化石燃料排放的温室气体、火炬燃烧排放的温室气体和生产过程中的工艺排放。工艺排放包括催化裂化装置中催化剂再生过程中产生的CO2、甲烷水蒸气重整制氢过程中反应产生CO2。

间接排放包括:炼厂使用电能、热能时,生产这些电能和热能产生的温室气体排放,这些排放过程虽然不在炼厂内,但依然要作为间接排放归为炼厂产生的排放。另外,还包括消耗循环水、氮气这些二次能源产生的间接排放。

对于碳排放核算,碳排放因子是一个非常重要的数据,它决定了单位碳排放源向大气中产生的CO2量。对于不同的碳排放源,其排放因子的计算方法也不一样。

温室气体(GHG)排放=活动数据(AD)×排放因子(EF)

直接排放因子:直接排放源由于其转化为CO2的过程在炼化一体化型企业内部进行,过程简单,数据详细,其排放因子相对好确定。

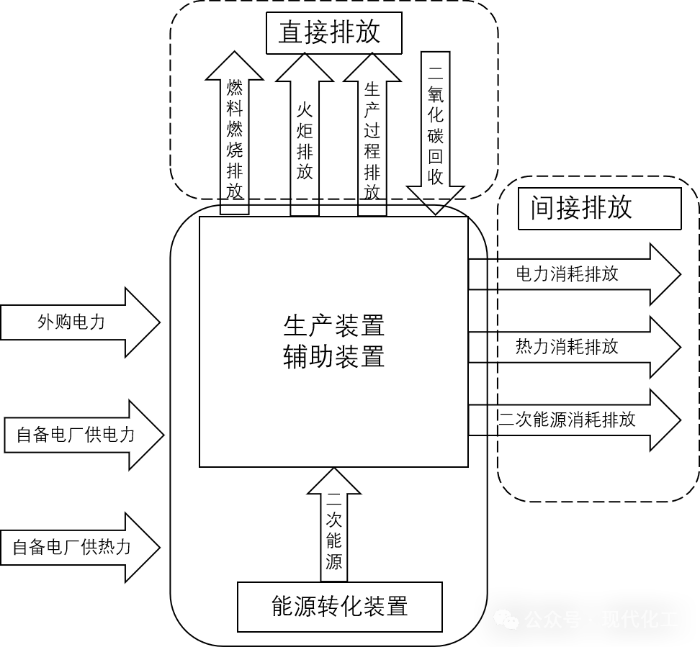

间接排放因子:间接排放源转化为CO2的过程不一定在炼化一体化型企业内部发生,过程相对复杂,因此排放因子的计算需要多次转换,需要注意的是避免碳排放重复计算。如图3所示。

图3 间接排放示意图

图3 间接排放示意图

炼化一体化型企业所用的电力如果是从当地电网输入的,其电力的排放因子需要查询当地电网同时期的碳排放因子。炼化一体化型企业如果配备了自备电厂,那么在进行间接排放因子计算时,需要同时对自备电厂进行碳排放核算,从而得到热电厂供应的电能、热能的碳排放因子。炼化一体化型企业内部辅助装置包括污水处理、酸性水处理、储运系统等,这些单元的碳核算根据炼厂提供的数据进行核算。包括循环水厂、空气分离装置,可以根据能源转化装置的排放量来核算出二次能源的排放因子,再带入到单装置模型中。

2

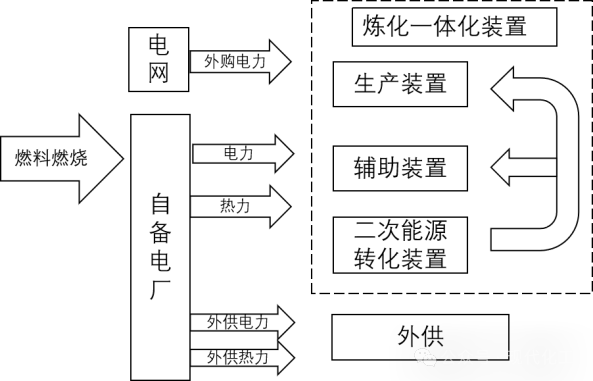

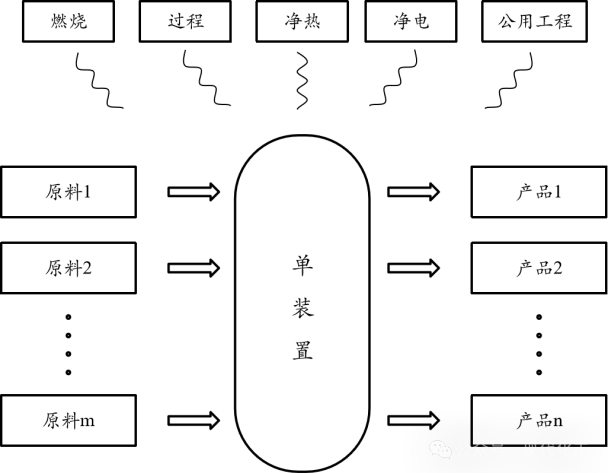

根据从炼厂得到的生产工艺数据搭建单装置模型,如图4所示。

图4 单装置模型示意图

在单装置模型中,首先要确定单装置碳排放量(E)的计算公式和产品碳足迹(CFP)的计算公式。单装置碳排放的计算公式如式(1)所示。

式中:E单装置为炼厂单装置产生的温室气体排放量,单位为t CO2e(CO2e代表当量CO2);E燃烧为炼厂由于化石燃料燃烧活动产生温室气体排放量,单位为t CO2e;E过程为炼厂的炼油过程温室气体排放量,单位为吨t CO2e;E净电为炼厂的净耗电隐含的温室气体排放量,单位为t CO2e;E净热为炼厂的净耗热隐含的温室气体排放量,单位为t CO2e;E公用工程为炼厂公用工程设施产生的温室气体排放量,单位为t CO2e,R回收为炼厂的温室气体回收利用量,单位为t CO2e。

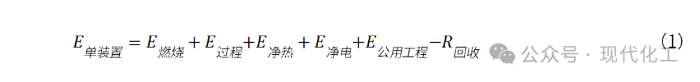

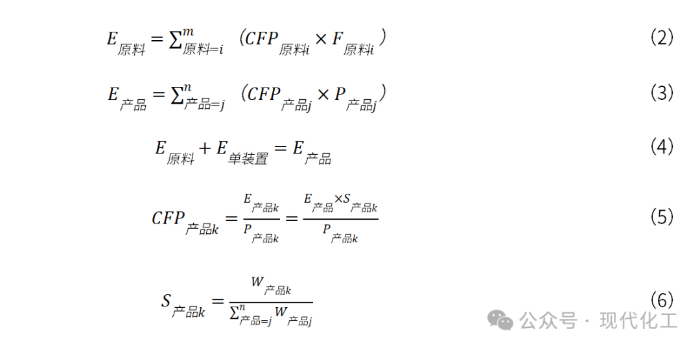

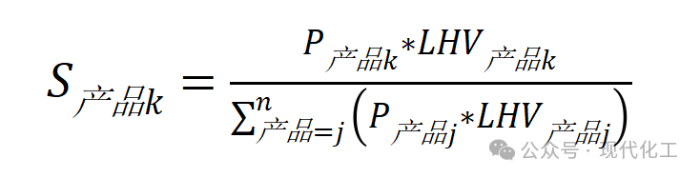

单装置碳足迹的计算方法参考美国阿贡实验室Wang等发表的学术论文,归纳出适用于炼化一体化型企业的碳足迹计算公式,如式(2)~ 式(6)所示。

式中:E原料为原料携带的上游碳排放量,单位为t CO2e;E产品为产品的碳排放量,单位为t CO2e;CFP为物料的碳足迹,单位为t CO2e/t 物料;P为产品产量,单位为t。S为碳排放分配因子。W为碳排放权重,单位根据分配方式而定。对于不同的分配方式,其碳排放权重也不一样。根据产品的属性和用途不同,采用不同的碳排放分配方式。分配方式一般有以下3种。

(1)按质量分配:产品k所承担碳排放量(E产品k)以产品k占所有产品的质量分率进行分配,即产品k的碳排放权重W产品k等于产品k的产量P产品k,在这种分配方式下,产品k的分配因子

(2)按能量分配:产品k所承担碳排放量(E产品k)以产品k占所有产品的能量分率进行分配,即产品k的碳排放权重W产品k等于产品k的产量乘以产品k的低热值,为P产品k * LHV产品k,在这种分配方式下,产品k的分配因子

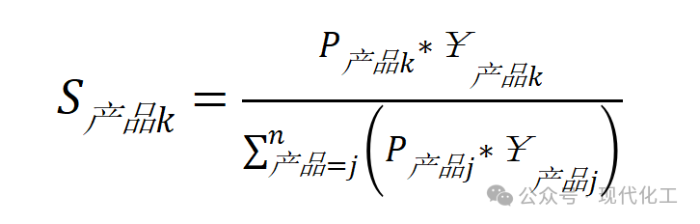

(3)按产值分配(化工产品建议以此方式分配):产品k所承担碳排放量(E产品k)以产品k占所有产品的产值分率进行分配,产品k的碳排放权重W产品k等于产品k的产量乘以产品k的市场价,为P产品k * ¥产品k,在这种分配方式下,产品k的分配因子

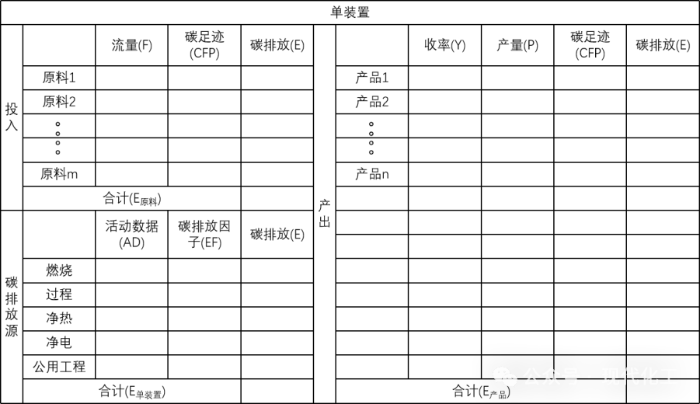

确定好单装置碳排放和碳足迹计算公式后,使用表格软件建立单装置核算表,并把公式编辑到核算表内,核算表如图5所示。

图5 单装置核算表示意图

图5 单装置核算表示意图

在单装置核算表内,需要输入的数据有:原料的流量和碳足迹数据、碳排放源的活动数据和碳排放因子,还有产品的收率或产量,随后表格软件根据内部编辑好的公式可以计算出单装置的碳排放数据和各产品的碳足迹数据。

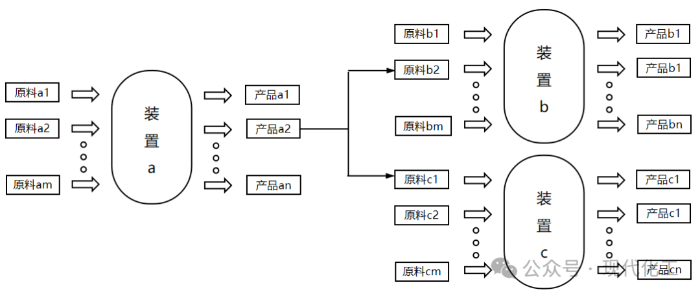

单装置模型建好后,需要根据炼化一体化型企业的工艺流程图将各单装置模型连接起来,才能构成全厂模型,如图6所示。

图6 全厂模型连接示意图

图6 全厂模型连接示意图

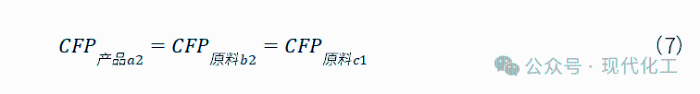

各单装置之间是通过物流传输进行关联的,即上游装置的产品是下游装置的原料,碳足迹作为物流的一种属性,同样随着物流向下游装置传递,如式(7)所示。

3

进行碳足迹核算需要炼化一体化型企业生产数据、工艺流程图、能源消耗数据、公用工程消耗数据等。这些数据一般应该由生产企业提供,但是由于生产企业是利益相关方,其提供的数据必须有第三方的审核,以保证数据的质量要求和溯源要求。

全厂模型建立好后,将输入端数据输入到表格软件中后,模型会自动计算出全厂每个单装置的碳排放数据和每个产品的碳足迹数据。

通过计算出的数据,如果碳足迹数值较高,说明生产该产品耗能更高,产生的碳排放越高。

4

关于炼化一体化型企业碳排放的核算方法和标准是比较明确的,但是对于炼化产品碳足迹的核算方法或标准,国内还没有一个统一的形式。各个科研机构或生产企业纷纷提出自己的核算方法,导致核算结果会有较大的差异。因此,未来需要建立一个与国际接轨的、具有普适性、能适用于大部分炼化一体化型企业的核算方法,为节能减碳提供指导性的指标。

END